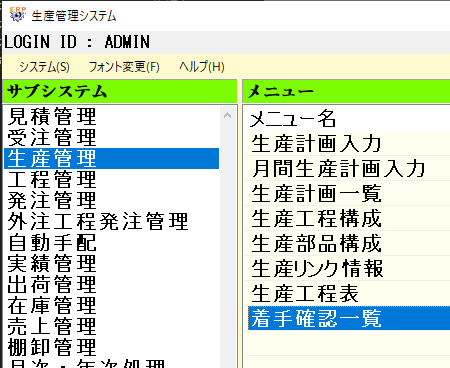

概要

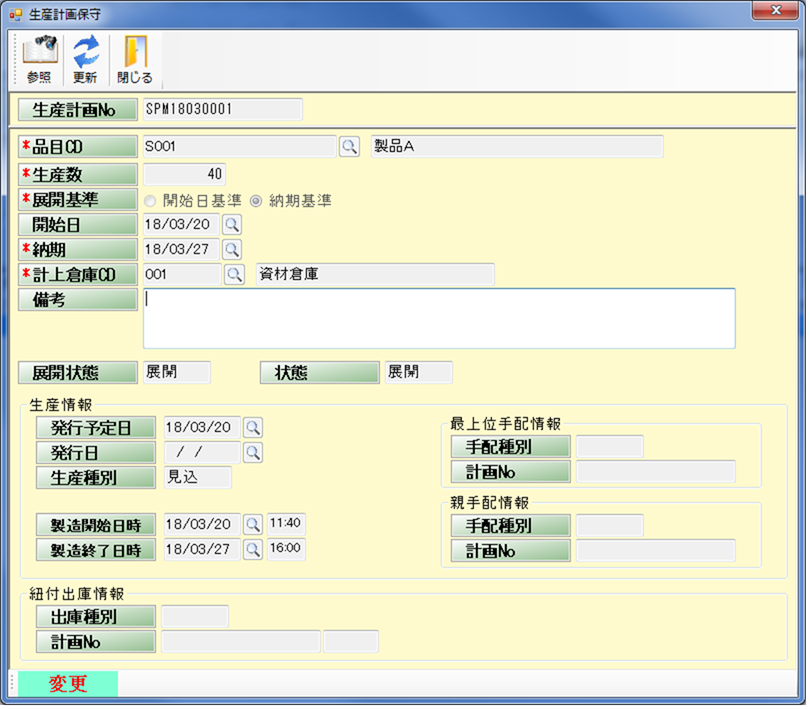

生産計画を保守します。

生産計画とは、製品を生産するための計画です。

何の製品をいつまでにいくつ作成するかを登録します。

生産計画は人手の入力もしくは受注入力時に自動で生成されたりします。

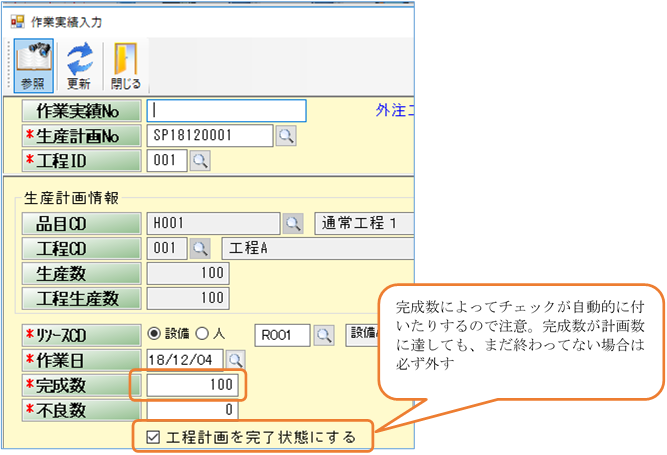

項目説明

| 項目 | 説明 | ||||||||||||||

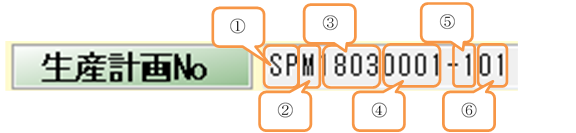

| 生産計画No | 保守する生産計画Noを入力します。 新規入力の場合、空白のまま更新ボタンを押下すると自動で生産計画Noが割り当てられます。 生産計画No 自動採番方法

|

||||||||||||||

| 品目CD | 製造する品目コードを入力します。 製造する品目は、品目区分に限らず指定できます。 ただし、指定する品目は工程構成を作成していないと、工程展開時にエラーとなりますので注意してください。 |

||||||||||||||

| 生産数 | 製造する数量を入力します。単位は在庫単位です。 | ||||||||||||||

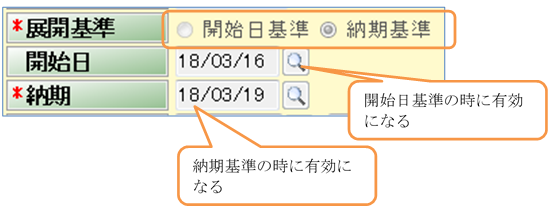

| 展開基準 |

|

||||||||||||||

| 開始日 | 製造を開始する日を登録します。 開始時間は、工場マスタの「1日の開始時刻」となります。 |

||||||||||||||

| 納期 | 製造を完了する日を登録します。 完了時間は、工場マスタの「完成納期時刻」となります。 |

||||||||||||||

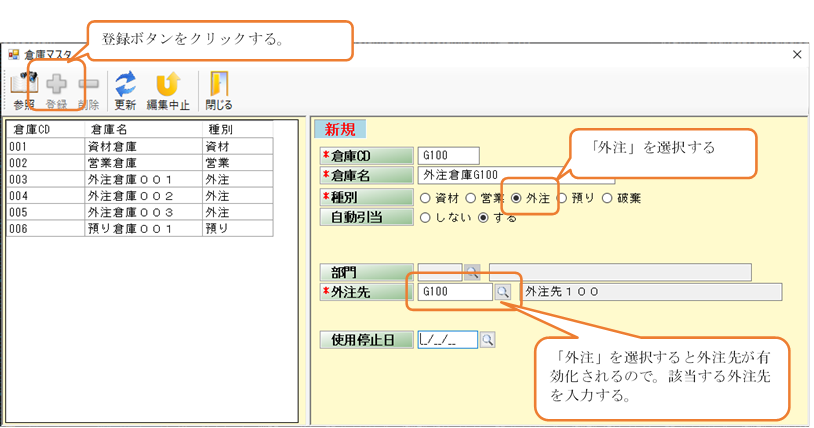

| 計上倉庫 | 製造完了した製品を計上する倉庫を指定します。 品目を入力した時に、品目マスタから計上倉庫を取得して初期表示します。 |

||||||||||||||

| 備考 | 備考を入力します。 | ||||||||||||||

| 展開状態 | 展開状態を表示します。 「展開」「未展開」が表示されます。 |

||||||||||||||

| 状態 | 生産計画の状態を表示します。状態には次のものがあります。 「自動」 システムが自動で作成したままのもの、手動で変更すると「作成」の状態に遷移する 「作成」 生産計画を手入力により作成した状態。 「展開」 工程展開が行われた状態。 「着手」 まだ、直接的には作業が始まっていないが、関連する生産計画や発注の何らかの作業が行われた状態。 「仕掛」 製造が開始された状態 「完了」 製造が完了した状態 「強完」 製造が途中で中断され、終了になった状態 |

||||||||||||||

| 発行予定日 | 製造指示書の発行予定日 | ||||||||||||||

| 発行日 | 製造指示書の発行日 | ||||||||||||||

| 生産種別 | 生産の種類を表示します。種類は次のものがあります。 「受注」 受注生産です。受注に応じて生産する形態です。受注に対してその数量を生産するので在庫引当処理などはおこりません。受注が登録されると、自動的に生産計画が作成されます。 「見込」 見込生産です。在庫の状況に応じて生産をする形態です。手入力をする場合、すべてが見込生産となります。 |

||||||||||||||

| 製造開始日 | 工程展開後に求められた、製造開始を行う日時 | ||||||||||||||

| 製造終了日 | 工程展開後に求められた、製造が完了する日時 | ||||||||||||||

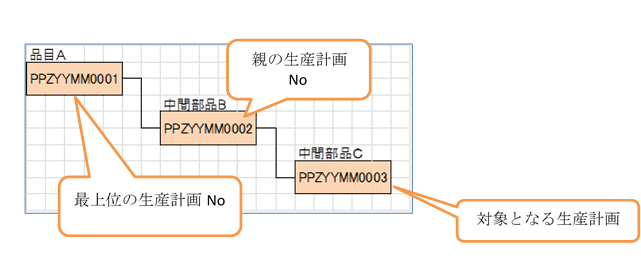

| 最上位手配情報 親手配情報 |

製品の工程展開を行うと、使用部品をさらに自社で作成することもあります。 自分から見ての親の製品情報と最上位の製品情報を表示します。 【例】

上記例では、品目Aを製造するための材料として中間部品Bが存在します。 さらに中間部品Bを製造するためには中間部品Cを製造しなければなりません。 中間部品Cの生産計画Noである[PPZYYMM0003]から見ると、 親の生産計画No[PPZYYMM0002]であり、 最上位の生産計画Noが[PPZYYMM0001]となります。 |

||||||||||||||

| 紐付出庫情報 | 紐付出庫情報とは、現在の生産計画が何の出庫情報のために作成されたかを表します。 例えば受注生産の場合は、出庫情報とは受注のことを表します。 「受注」「所要」「支給」のいずれかが表示されます。 計画Noとは 上記の出庫種別のぞれぞれのナンバーとなります。 例えば、「受注」の場合、受注Noが表示されます。 |